Синтетический метанол - это химическое вещество, одно из основных сырьевых материалов для органической химической промышленности. Существует множество способов промышленного производства метанола, например, метанол из природного газа и метанол из нефти.

Развитие Синтез метанола

На ранних этапах производства метанол получали путем сухой перегонки древесины. После разработки синтетического метода этот способ был практически исключен. Первоначальный метод синтеза метанола производился из угля. После Второй мировой войны он был усовершенствован и стал использовать в качестве сырья природный газ, нефтеперегонный газ и легкую нефть. Угольный метод пришел в упадок, и до сих пор используется только дешевый уголь и сталелитейные промышленные районы.

Синтез метанола Процесс

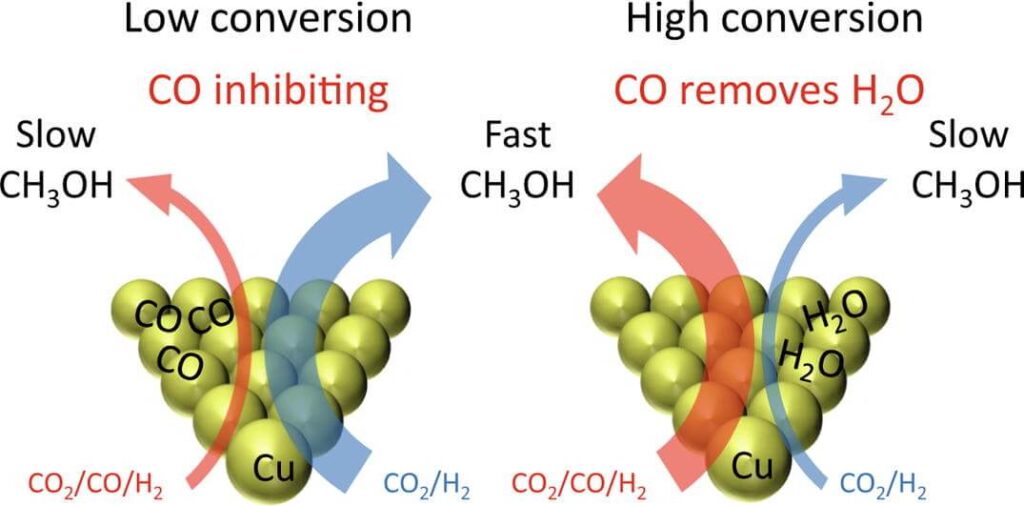

Синтез метанола из CO2 и H

В промышленности почти весь метанол синтезируется путем каталитического гидрирования СО и СО2 под давлением. Типичный процесс включает производство сырьевого газа, очистку сырьевого газа, синтез метанола, ректификацию сырого метанола и другие процессы.

Материалы для синтеза метанола

Природный газ, нафта, тяжелая нефть, уголь и продукты его переработки (кокс, коксовый газ), хвостовой газ ацетилена и т.д. могут быть использованы в качестве сырья для производства синтез-газа метанола. Паровой риформинг природного газа и нафты необходимо проводить в печи риформинга, имеющей сложную конструкцию и высокую стоимость. Печь-конвертер оснащена камерой излучения и конвекционной камерой, а реакция парового риформинга углеводородного газа осуществляется при высокой температуре и в присутствии катализатора.

Частичное окисление тяжелой нефти необходимо проводить в высокотемпературном газификаторе. Если в качестве сырья используется твердое топливо, то для получения водяного газа можно использовать прерывистую газификацию или непрерывную газификацию. Метод периодической газификации использует воздух и пар в качестве агента газификации и разделяет стадии продувки и производства газа, в то время как метод непрерывной газификации использует кислород и пар в качестве агента газификации, и процесс осуществляется непрерывно.

Катализатор синтеза метанола

В производстве метанола используются различные катализаторы, такие как катализаторы парового риформинга природного газа и нафты, а также катализаторы синтеза метанола. Они восприимчивы к сульфиду и теряют свою активность, поэтому сульфид необходимо удалять. Методы сероочистки газа можно разделить на две категории: сухая сероочистка и мокрая сероочистка. Оборудование для сухой десульфурации простое, но из-за медленной скорости реакции, оборудование относительно большое. Мокрая десульфурация может быть разделена на три категории: метод физической абсорбции, метод химической абсорбции и метод прямого окисления.

Каковы методы синтеза метанола?

Синтез метанола осуществляется в условиях высокой температуры, высокого давления и катализатора, что является типичным комбинированным процессом каталитической реакции газ-твердая фаза. С непрерывным развитием технологии катализатора синтеза метанола общая тенденция заключается в переходе от высокого давления к низкому и среднему.

Метод высокого давления

В процессе синтеза метанола под высоким давлением обычно используется цинк-хромовый катализатор при 300-400°C и 30МПа высокой температуре и давлении. С момента первого успешного синтеза метанола этим методом в 1923 году, этот метод продолжается уже почти 50 лет, отличаясь лишь некоторыми деталями конструкции. Например, теплообмен в башне синтеза метанола имеет два типа методов: холоднотрубный непрерывный тип теплообмена и холодноударный многоступенчатый тип теплообмена; режим потока реакционного газа имеет аксиальный и радиальный или смешанный тип обоих, с потоком попутного и не попутного пара и т.д. В последние годы в нашей стране разработана технология синтеза метанола на катализаторе на основе меди под давлением 25-27МПа, содержание метанола в выходящем газе составляет около 4%, температура реакции 230-290°C.

Метод среднего давления

Метод среднего давления получил дальнейшее развитие на основе метода низкого давления. В связи с низким рабочим давлением метода низкого давления, он будет вызывать довольно большой объем оборудования, что не способствует крупномасштабному производству метанола. Поэтому был разработан метод среднего давления для синтеза метанола с давлением около 10 МПа, который может более эффективно снизить затраты на строительство заводской площади и производство метанола.

Метод низкого давления

Метод получения метанола под низким давлением ICl был успешно исследован британской компанией ICl в 1966 году, тем самым нарушив монополию метода высокого давления на синтез метанола, что является серьезным изменением в процессе производства метанола. В нем используется катализатор на основе меди 51-1, а давление синтеза составляет 5 МПа. Башня синтеза, используемая в методе ICl, представляет собой многоступенчатый охлаждающий тип с горячими стенками и простой структурой.

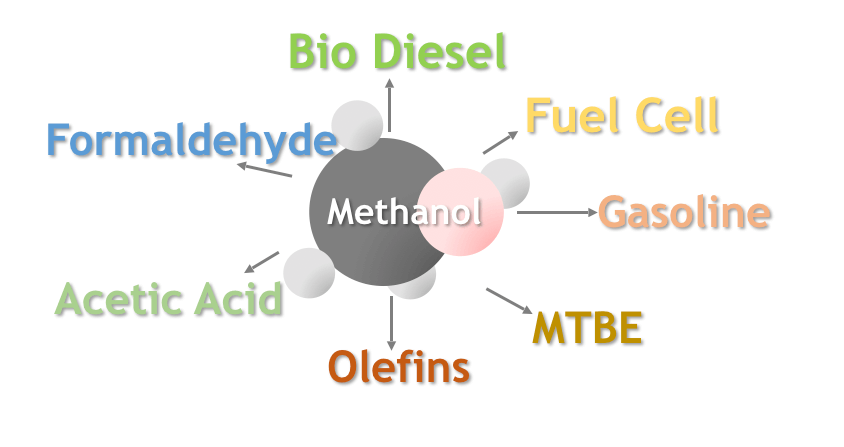

Применение для синтеза метанола

Водород может быть использован для синтеза метанола. Синтетический метанол является одним из основных видов сырья в органической химической промышленности и важным нефтехимическим продуктом благодаря низкой стоимости производства и широкому спектру применения. Он может быть использован для получения диметилфталата (ДМТ), метилметакрилата (ММА), метиламина, поливинилового спирта, метилхлорида, уксусной кислоты и т.д. Кроме того, метанол может использоваться в качестве растворителя и топлива, а при необходимости из него можно получать водород.

Какое сырье используется для производства метанола?

Синтез метанола из природного газа

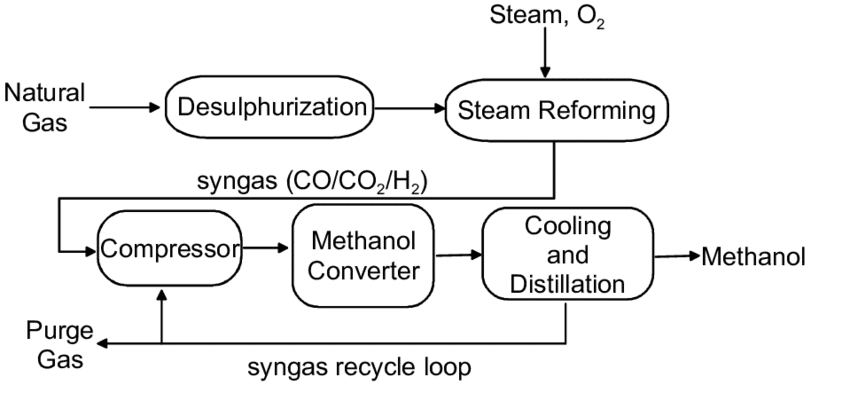

Природный газ является основным сырьем для производства метанола. Основным компонентом природного газа является метан, в нем также содержится небольшое количество других алканов, алкенов и азота.

Существуют паровой риформинг, каталитическое частичное окисление, некаталитическое частичное окисление и другие методы получения метанола из природного газа, среди которых наиболее широко используется метод парового риформинга, который осуществляется в трубчатой печи под нормальным давлением или под давлением. Поскольку тепло реакции должно поступать извне для поддержания требуемой температуры конверсии, она обычно осуществляется путем сжигания какого-либо топливного газа между трубами, а пар для конверсии производится непосредственно на устройстве за счет тепла дымового газа и конверсионного газа.

Поскольку синтез-газ, полученный паровым риформингом природного газа, имеет избыток водорода и недостаточное количество монооксида углерода и диоксида углерода, промышленное решение этой проблемы заключается в использовании метода парового риформинга с диоксидом углерода для достижения подходящего соотношения. Диоксид углерода может поступать извне или путем восстановления из дымового газа риформинга. Другим методом является метод риформинга второй стадии с использованием природного газа в качестве сырья, то есть паровой риформинг природного газа осуществляется на первой стадии риформинга, при этом в реакцию вступает только около 1/4 метана. На второй стадии проводится частичное окисление природного газа, при этом не только соотношение получаемого синтез-газа является подходящим, но и температура реакции на второй стадии повышается до температуры выше 800°C. Количество остаточного метана может быть уменьшено, а эффективные компоненты газа для синтеза метанола увеличены.

Природный газ должен быть очищен перед поступлением в паровой риформер для удаления вредных примесей. Содержание серы в очищенном газе должно быть менее 0,1 мл/м3, а преобразованный газ сжимается для синтеза метанола в секции синтеза.

Синтез метанола из угля и кокса

Уголь и кокс являются основными видами твердого топлива для производства сырьевого газа для метанола. Процесс производства метанола из угля и кокса включает газификацию топлива, сероочистку газа, сдвиг, декарбонизацию, синтез метанола и рафинирование.

Термическая обработка угля и кокса паром и кислородом (или воздухом, обогащенным кислородом) называется газификацией твердого топлива.

Горючий газ, получаемый в результате газификации, обычно называют угольным газом, который является исходным сырьевым газом для производства метанола. Основным оборудованием для газификации является генератор угольного газа.

Соотношение водорода и углерода в сырьевом газе, получаемом из угля и кокса, слишком низкое, поэтому после сероочистки газа он должен пройти процесс сдвига для преобразования избыточного CO в водород и CO2, а затем удалить избыточный CO2 с помощью процесса декарбонизации. Исходный газ сжимается, синтезируется метанол и ректифицируется для получения метанола.

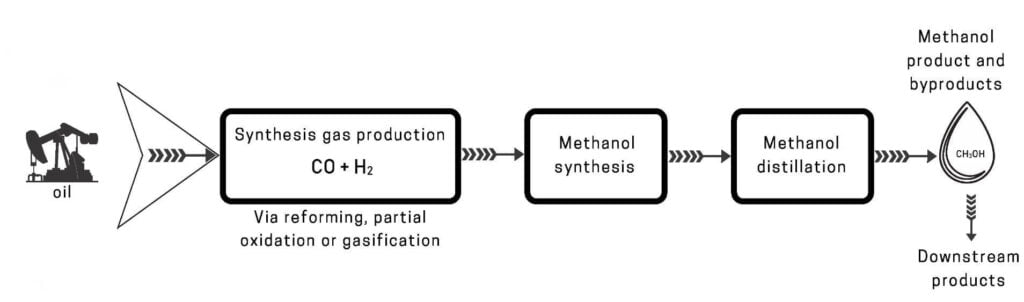

Синтез метанола из тяжелой нефти

В промышленности существует два основных типа нефтепродуктов, используемых для производства метанола: один из них - нафта, а другой - тяжелая нефть. Фракция с температурой ниже 220°C, получаемая при перегонке сырой нефти, называется легкой нефтью, также известной как нафта. Методы получения синтез-газа из нафты включают паровой риформинг под давлением, каталитическое частичное окисление и некаталитическое частичное окисление под давлением, метод каталитической конверсии периодического действия и т.д.

Основным методом получения метанола из нафты является паровой риформинг под давлением. Он должен осуществляться в риформере со сложной структурой. Риформер оснащен камерой излучения и конвективной камерой, а реакция парового риформинга углеводородов проводится при высокой температуре и с катализатором.

После парового риформинга нафты ее состав может просто соответствовать потребностям синтеза метанола. Нет необходимости добавлять диоксид углерода до и после конверсии или устанавливать вторую стадию конверсии, а также нет необходимости корректировать ее состав в процессе конверсии и декарбонизации.

Тяжелая нефть - это продукт процесса нефтепереработки. В соответствии с различными методами переработки, его можно разделить на атмосферное тяжелое масло, вакуумное тяжелое масло, крекированное тяжелое масло и их смеси. Существует два способа получения метанола из тяжелой нефти как сырья: метод частичного окисления и метод пиролиза. Метод пиролиза требует крекинга тяжелой нефти в регенеративной печи при высокой температуре свыше 1400°C. Хотя кислород не нужен, оборудование сложное, эксплуатация хлопотная, и образуется большое количество сажи.

Частичное окисление тяжелой нефти относится к реакции сгорания тяжелых углеводородов и кислорода, а экзотермическая реакция вызывает термический крекинг некоторых углеводородов. Продукты крекинга подвергаются дальнейшим реакциям окисления и риформинга, в результате чего образуются H2, CO и небольшое количество CO2. CH4, образуя синтез-газ для синтеза метанола.

Синтез-газ, получаемый при частичном окислении тяжелой нефти, из-за высокого соотношения углерода и водорода в сырьевой тяжелой нефти и чрезмерного содержания CO и CO2 в синтез-газе, часть синтез-газа должна быть преобразована. Таким образом, CO и водяной пар реагируют с образованием H и CO2, а затем удаляют CO2 для достижения требуемого состава для синтеза метанола.

Синтезированный сырой метанол необходимо рафинировать для удаления примесей и воды, чтобы получить очищенный метанол.

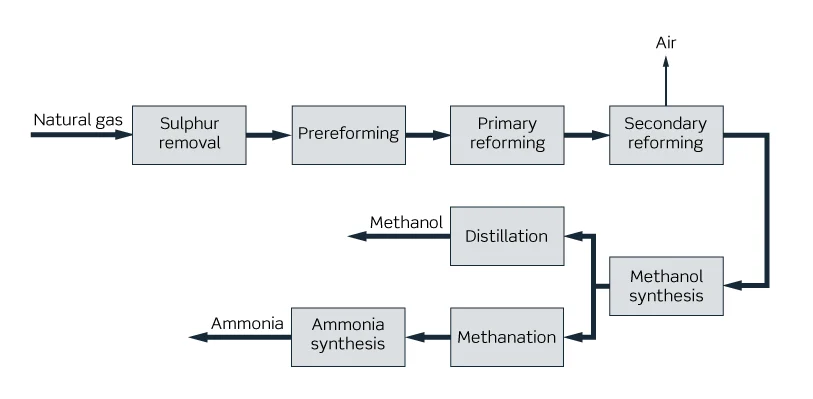

Совместное производство метанола и аммиака

Совместное производство метанола и аммиака - это процесс очистки синтетического газа, новый процесс, разработанный для замены медно-аммиачной жидкости, используемой на многих производствах синтетического аммиака в нашей стране, для удаления следов оксидов углерода.

Условием совместного производства является добавление набора устройств синтеза метанола между выходом пятой ступени компрессора и входом процесса промывки меди, включая башню синтеза метанола, циркуляционную машину, водоохладитель, сепаратор и резервуар для хранения сырого метанола и другое сопутствующее оборудование.

Технологический процесс заключается в том, что газ на выходе из пятиступенчатого компрессора поступает в колонну синтеза метанола. Большая часть CO и CO2, которые первоначально были удалены в процессе промывки меди, реагируют с H в колонне синтеза метанола с образованием метанола. После совместного производства метанола значительно уменьшается количество СО, поступающего в процесс промывки меди, что снижает нагрузку на промывку меди.

В то же время, показатель CO в процессе конверсии может быть ослаблен соответствующим образом, снижая потребление пара при конверсии, а CO, транспортируемый цилиндрами на первых этапах работы компрессора, становится эффективным газом, и потребление электроэнергии компрессором снижается.

Снижение потребления энергии после совместного производства метанола очевидно, что позволяет сэкономить 50 кВт-ч электроэнергии на тонну аммиака и 0,4 т пара, что эквивалентно 2 млн кДж потребляемой энергии. Процесс совместного производства метанола и аммиака должен уделять внимание тонкой десульфурации и ректификации сырого газа для обеспечения срока службы катализатора метанола и качества продукта метанола.

Какой катализатор является передовым для производства метанола?

Принцип работы синтеза метанола

Повышение давления и понижение температуры способствует основной реакции для получения метанола. Чтобы предотвратить коррозию оборудования, в ранних методах синтеза CO2 удаляется перед реакцией. Позже было обнаружено, что CO2 также может быть использован в качестве сырья, поэтому нет необходимости сначала удалять CO2.

Ключ к синтезу метанола лежит в давлении. В прошлом использовался метод высокого давления, при котором давление превышало 300 атмосфер. В 1966 году был разработан метод низкого давления, при котором давление составляло около 50 атмосфер. Позже был разработан метод среднего давления, при котором давление составляло около 200 атмосфер.

Различные катализаторы синтеза метанола

| Давление (атм) | температура(℃) | катализатор |

| Метод высокого давления | 300~600 320~380 | Хромоцинковый катализатор |

| Метод среднего давления | 105~300 225~270 | Медно-цинково-хром-алюминиевый катализатор |

| Метод низкого давления | 40~60 200~300 | Медно-цинковый катализатор |

Заключение метанол синтез

В заключение следует отметить, что синтез метанола является важнейшим процессом для различных отраслей промышленности, от производства топлива до химического производства. Эволюция синтеза метанола позволила создать более эффективные и устойчивые методы производства, что делает его все более привлекательным вариантом для отраслей, стремящихся снизить воздействие на окружающую среду.

В 7Chemtech мы понимаем важность синтеза метанола и его применения. Мы стремимся предоставлять высококачественные решения для удовлетворения разнообразных потребностей наших клиентов. Наша команда обладает знаниями и опытом для предоставления индивидуальных решений, которые решают уникальные задачи синтеза метанола, от производства до применения.

Если у Вас возникли вопросы или Вы хотите узнать больше о наших услугах, пожалуйста, обращайтесь к нам. Мы будем рады обсудить, как мы можем помочь вам в достижении ваших целей и внести вклад в более устойчивое будущее. Давайте вместе продолжим расширять границы синтеза метанола и создавать лучший мир для всех.